Nos Activités

Brochure

Please download our document to see specific data of the service and how we work.

Contrôle TOFD

Qu’est-ce qu’un contrôle TODF ?

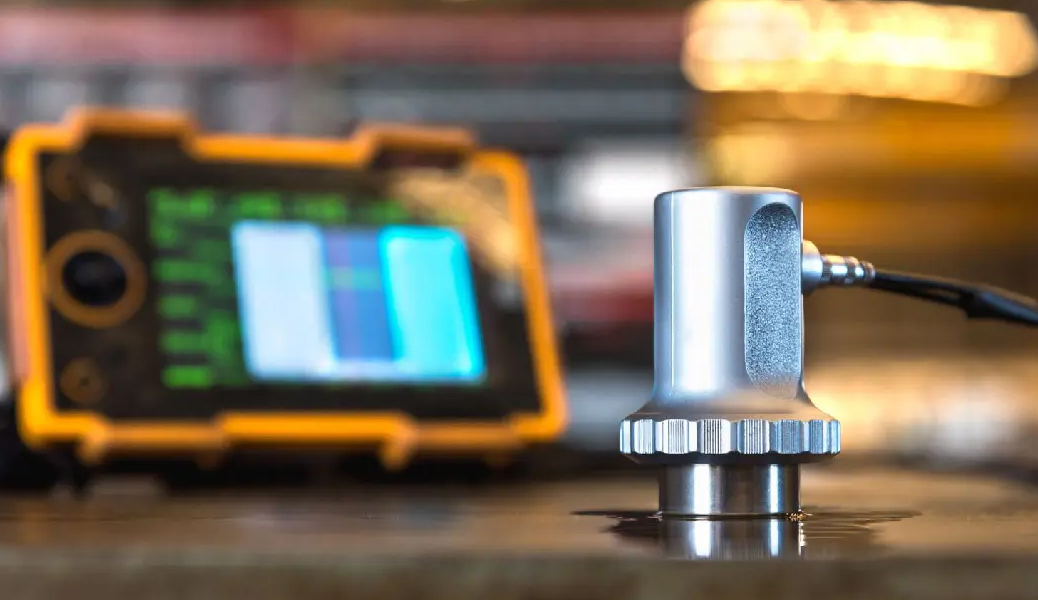

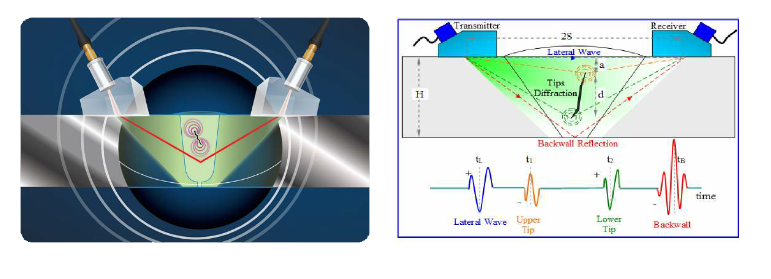

TOFD (Time Of Flight Diffraction) : La technique TOFD utilise les ondes diffractées émises par les sommets des anomalies. Ces signaux étant de faible amplitude, là encore, l’électronique en permet le cumul, les rendant ainsi reconnaissables.

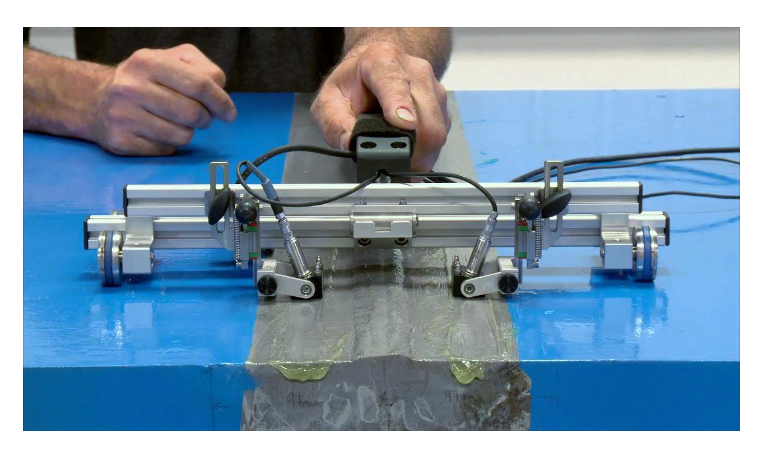

Nouvelle technique Ultrasons, le TOFD est particulier pertinent dans le contrôle de soudure, il est un moyen rapide et efficace pour numériser un grand nombre de zone de soudure dans un laps de temps très cour, Une alternative à la radiographie pour un contrôle rapide et un dimensionnement précis des défauts d’origine ou apparus en service.,

La technique TOFD permet d’inspecter les soudures rapidement et procure d’excellentes capacités de dimensionnement et de recherche de défauts. La technique de diffraction offre des capacités de dimensionnement critiques et une indifférence relative quant à l’angle du chanfrein ou à l’orientation des discontinuités. Cette technique peut être utilisée seule ou conjointement avec d’autres techniques CND.

Nouvelle technique Ultrasons, le TOFD est particulier pertinent dans le contrôle de soudure, il est un moyen rapide et efficace pour numériser un grand nombre de zone de soudure dans un laps de temps très cour, Une alternative à la radiographie pour un contrôle rapide et un dimensionnement précis des défauts d’origine ou apparus en service.,

La technique TOFD permet d’inspecter les soudures rapidement et procure d’excellentes capacités de dimensionnement et de recherche de défauts. La technique de diffraction offre des capacités de dimensionnement critiques et une indifférence relative quant à l’angle du chanfrein ou à l’orientation des discontinuités. Cette technique peut être utilisée seule ou conjointement avec d’autres techniques CND.

Objectif

TOFD veut dire »Time-of-Flight Diffraction », c’est-à-dire »mesure du temps de vol de l’onde diffractée ». Le phénomène de diffraction existe dans tous les contrôles par Ultrasons (UT) classiques mais comme l’amplitude de cette onde diffractée est très faible (environ 6% par rapport à une onde réfléchie), elle passe inaperçue.

Cette technique consiste à mesurer le temps de parcours du plus court chemin de l’onde ultrasonore émise par le palpeur d’émission, en passant par le sommet d’un défaut plan qui à cet endroit émet une onde diffractée arrivant au palpeur de réception.

Cette technique consiste à mesurer le temps de parcours du plus court chemin de l’onde ultrasonore émise par le palpeur d’émission, en passant par le sommet d’un défaut plan qui à cet endroit émet une onde diffractée arrivant au palpeur de réception.

Avantages

On peut retenir les principaux avantages suivants :

- La détection d’une indication n’est quasiment pas soumise à son orientation

- Technique sans rayonnement ionisant

- La détection des défauts ne dépend pas de l’amplitude du défaut

- Les données ultrasonores sont conservées et permettent une relecture par un tiers

- Méthode basée sur la diffraction, elle est donc relativement indifférente aux angles de chanfrein de la soudure et à l’orientation de la discontinuité

- Utilisation du temps d’arrivée des signaux reçus provenant des extrémités des fissures pour calculer avec précision l’emplacement et la taille de la discontinuité

- Méthode de recherche de défauts idéale de par sa capacité de dimensionnement de précision

- Configuration et inspection rapides, puisqu’un seul faisceau permet de couvrir une grande surface

- Balayage rapide avec imagerie et enregistrement de données complet

- Possibilité d’utilisation lors d’inspection de la corrosion

- Equipement plus économique que celui requis pour l’inspection par ultrasons multiéléments, en raison de sa nature classique (un seul émetteur et récepteur) et de l’utilisation de sondes conventionnelles

- Sensibilité élevée pour tous les types de discontinuités